貯木場で十分に乾燥させた木材は、燃料として使うために細かく砕いた「燃料チップ」に加工されます。その工程や、含水率をコントロールするための独自の工夫などについてご紹介します。

チップ化の工程

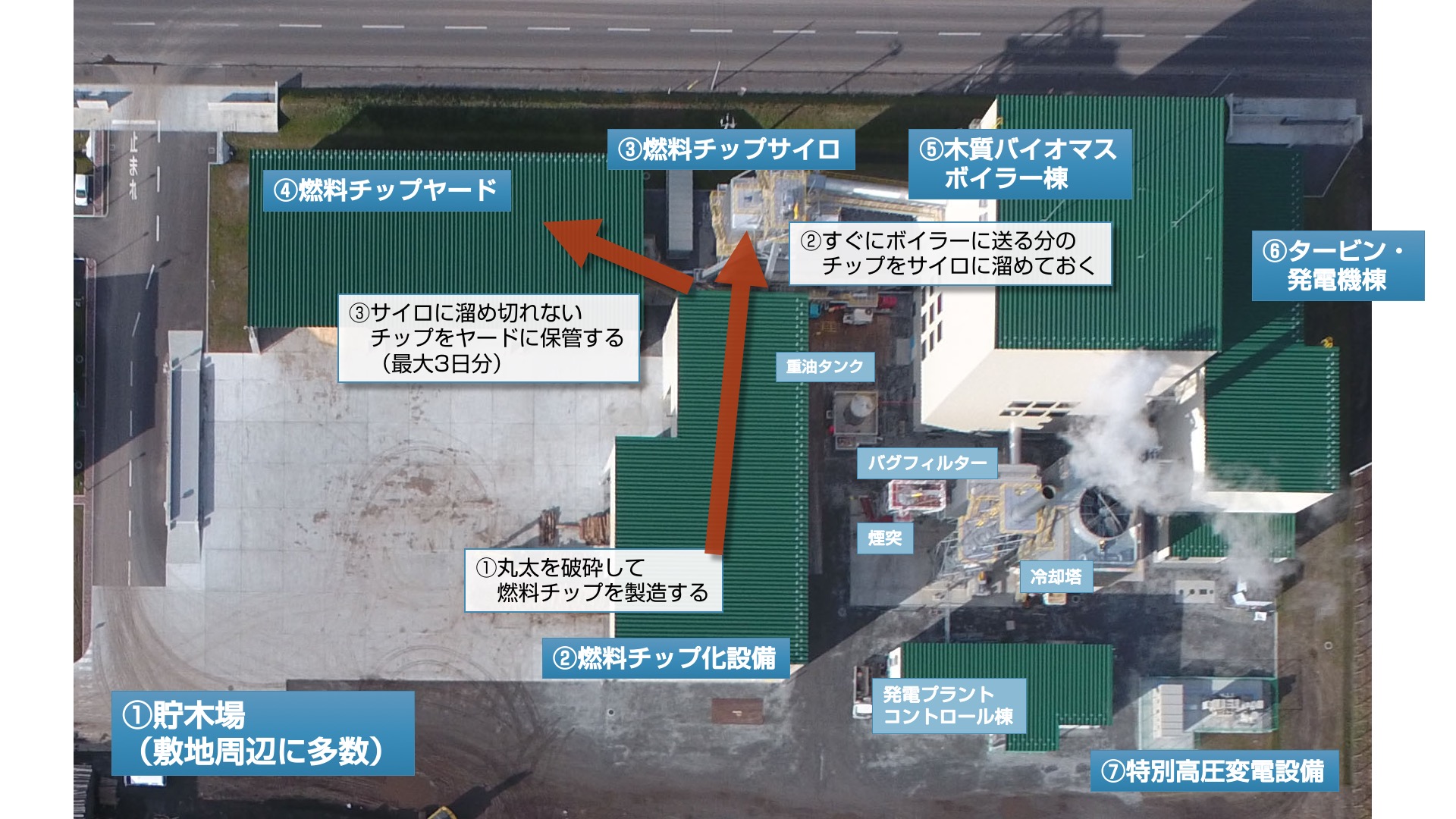

①丸太を破砕して燃料チップを製造する

貯木場で乾燥させた丸太は、ボイラーで燃やせる大きさに加工するため、チップ化設備に運び込まれます。ここで丸太を破砕機で細かく砕き、ボイラー内で乾燥・燃焼が容易な大きさの「チップ」という燃料に加工していきます。

この工程を動画でご覧ください。

【動画】破砕機を使った、燃料チップの製造の様子

②ボイラーに送る分のチップをサイロに貯める

砕かれた丸太を「チップ」と呼びます。チップはコンベアを使ってチップの貯蔵施設である燃料サイロに送られていきます。

【動画】チップがベルトコンベアで運ばれていく様子

③燃料サイロに溜めきれないチップをヤードに保管する

燃料サイロに入りきらないチップは、「ヤード」という仮置き場に保管します。

ここに保管しておける量は3日分ですが、破砕機の点検やチップ製造のない日にこのヤードから払い出して燃料サイロに送ります。

製造したチップを貯めておくヤード。全部で3日分の燃料を保管できる

このヤードは外にありますが、チップを雨に濡らさないように屋根を設置しています。

チップの他に、木の皮なども燃料として使用する

燃料として投入するのはこのチップの他に、木の皮なども混ぜています。「バーク」と呼ばれています。

貯蔵している丸太からは木の皮などが落ちますが、これらも燃やせば燃料として使用することができますので、拾って燃料にしています。調達した燃料をできるだけ無駄なく使用しています。

ただし、そのまま入れると絡まってしまうので、一度細かく破砕してからチップに混ぜて使用しています。

木の皮(バーク)や小枝なども、燃料用としてストックしている

バークもチップに混ぜて、燃料として使用する

2台の破砕機で作ったチップをブレンドして含水率をコントロールしている

このバイオマス発電では、燃料となるチップの中に含まれる水分割合「含水率」(がんすいりつ)が、ボイラーを安定的に燃焼する上でとても大事になります。

これは季節や気候、乾燥の具合、木のロットによってバラバラに違います。

貯木してある丸太の含水率は、保管期間、積んであるロットによって30%くらいから50%くらいまでの水分のものがあり、ばらつきがあります。

そこで、私たちは丸太をチップにする「破砕機」を2台同時に使って、比較的乾燥している丸太と、ちょっと湿っている丸太を同時にチップ化して、ブレンドするようにしています。

2台の破砕機(写真右手前と左奥)を使って、チップを製造している

ちなみに含水率の見分け方は、断面の色、見た目で判断しています。乾燥している木材はやはり見た目が乾いています。こちらが運ばれてきたばかりの木材と、乾燥させた木材の断面です。見た目が違いますよね。

運ばれてきたばかりの丸太の断面。含水率が高いので、木が生々しい

貯木場で1年以上乾燥させた木材。含水率が下がると白っぽい見た目になっていく

後は、重さです。水分を含んでいる木ほど重くなります。これは、重機で持った感じが違ってきます。

他に、破砕をしている最中に丸太の含水率が想定と違って変動することもあるんですよ。そんな時は作り置きをしている乾燥したチップを急遽混ぜたりとか、そんなこともしながら含水率のコントロールを行っています。